绿微康生物酶脱墨剂是采用最新的生物技术研发而成,产品可在常温、碱性条件下最大限度发挥酶的催化作用,是生物酶在造纸工业应用的重大突破。使用绿微康生物酶脱墨剂能有效减少甚至取代废纸脱墨过程中化学试剂的使用,减少纤维损失,保持良好的纤维特性。大幅度降低污水COD和BOD指标,有效减轻企业污水处理压力,降低企业生产成本。

绿微康生物酶脱墨剂—-用生物科技创造绿色世界

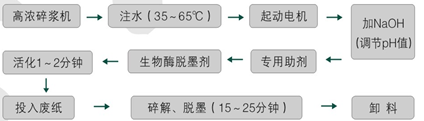

生物酶法脱墨与传统化学法脱墨相比,操作简便,工艺简化。化学法脱墨除需要向碎浆机内加化学脱墨剂外,还需加入大量的NaOH、Na2SiO3、螯合剂和H2O2,而酶法脱墨只需在碎浆机加少量NaOH、生物酶脱墨剂及专用助剂即可。(见下表)

|

|

常规化学法脱墨 |

生物酶法脱墨 |

|

温度 |

60~90℃ |

35~65℃ |

|

碎浆pH值 |

10.0~12.0 |

7.0~9.0 |

|

碎浆时间 |

15~25分钟 |

15~25分钟 |

|

生物酶脱墨剂 |

0 |

0.01~0.03% |

|

专用助剂 |

0 |

0.01~0.12% |

|

化学脱墨剂 |

0.2~0.8 % |

0 |

|

NaOH |

1.0~2.0% |

0.05~0.1% |

|

Na2SiO3 |

1.0~2.0% |

0 |

|

螯合剂 |

0.10~0.30% |

0 |

|

H2O2 |

1.0~3.0% |

0 |

绿微康生物酶脱墨剂的环保效益:

根据国家统计数据,全国造纸企业在废纸脱墨工艺中如果有50%的脱墨工艺采用绿微康生物酶脱墨技术,将会每年为国家减少使用氢氧化钠446万吨,硅酸钠446万吨,化学螯合剂68万吨,双氧水600万吨,大大减少了企业的环保压力和对环境的污染。

生物酶脱墨剂—-实现造纸企业成本控制

绿微康生物酶脱墨剂作为废纸脱墨新产品,经过多年的研发与改进,它具有反应温度更温和,酸碱度环境需求更低的特点。减少了生产能耗与化学试剂使用,同时也减少了高温、高pH值对机械的腐蚀与使用寿命的影响。

绿微康生物酶脱墨剂反应高效,每吨废纸用量为100-300克不等。根据长期客户使用效果统计表明,如果企业使用绿微康生物酶脱墨技术取代(优化)传统脱墨技术,可有效降低降低原料成本,提高产品质量,增加企业收益,优化设备运行,减少维护成本,降低综合成本达10%-30%。

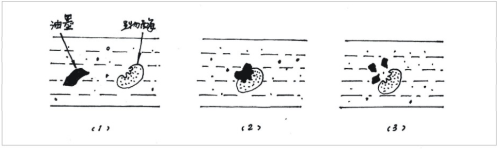

绿微康生物酶脱墨剂作用机理

各种专用生物酶分工协作,分别作用于纤维表面的细小纤维、油墨、胶粘物中的联结剂及油墨、胶粘物颗粒,使纤维与油墨、胶粘物之间结合力变弱,便于从纤维剥离。

直接分解油墨、胶粘物,使其颗粒分布适中,又不改变其化学性质,便于除去。

1、直接降低脱墨成本,综合成本优势明显

2、生物酶脱墨条件温和,化学品用量少,纤维损失小,保持良好的纤维特性

3、大幅降低烧碱、硅酸钠、螯合剂、双氧水的使用量

4、大幅降低污水的COD和BOD含量,有利于环保,减轻污水处理压力

5、有效处理胶粘物问题,提高纸机效率

6、明显提高纸浆得率及提高纸张强度

7、清洁生产,节省能源,降低物耗

8、使用简单,适应现有大多数脱墨工艺

绿微康生物酶脱墨剂工艺参数及流程

碎浆用水pH值: 7.0~9.0

碎浆浓度: 10~18%

生物酶脱墨剂用量: 0.01~0.03% (按废纸量计)

专用助剂: 0.01~0.12%(按废纸量计并根据工艺特点确定)

碎浆时间: 15~25分钟

用水温度: 35~65℃ (不得高于65℃,注意水温的监测)

包装规格 :25KG/桶;或根据用户要求进行包装。

贮存:建议贮存在阴凉、干燥、通风的环境中,避免雨淋、暴晒、冷冻;长期存放需冷藏;25℃ 以下保质期12个月。

客户使用案例

石膏护面纸使用案例:

特种纸生产往往更看重纤维特性如透气性、滤水性、原始纤维强度等等。石膏护面纸的生产正是生物酶脱墨技术的典型体现;山东某厂原采用浮选+洗涤+漂白工艺进行化学脱墨,原料主要为美废8#,有严重的胶粘物结垢现象。现采用绿微康生物酶脱墨剂285克/吨废纸,专用助剂0.17%, 30%的液碱0.2%,进水温度45℃,其它工艺条件不变。结果表明:纸浆白度提高8度以上,产品质量稳定,明显降低脱墨与漂白工段的化学品用量,胶粘物结垢大大减轻;废水COD降低约50%,处理成本相应减少;一般不用漂白工艺即可达到成品白度要求;同时降低能耗,提高了成浆得率;长期使用综合脱墨成本降低约50元/吨纸。

涂布白板纸、白面牛卡纸使用案例:

混合办公废纸的白度较高,越来越多追求高白度的造纸企业开始采用其作为主要原料。但由于混合办公废纸印刷成型的特殊性,传统的脱墨工艺很难达到理想的脱墨效果;绿微康生物酶脱墨剂在这一方面具有明显的优势。几家用办公废纸做衬浆甚至做面浆生产涂布白板、白面牛卡的企业,通常每吨废纸采用生物酶脱墨剂200克左右,专用助剂1.0公斤左右;结果表明:成浆白度优势明显,浮选脱墨效率大幅提高,尘埃度比化学脱墨明显降低。同时由于不用硅酸钠,烧碱用量大大降低,明显减少了管道和设备的结垢,有效提高设备工作效率。

新闻纸使用案例:

山东某新闻纸厂采用美废8#和10#进行化学脱墨,原工艺为浮选+洗涤+热分散和漂白。目前每吨废纸采用生物酶脱墨剂300克,专用助剂1.8公斤, 30%的液碱2公斤,进水温度55℃。结果表明:脱墨白度提高10度以上,产品质量稳定,明显降低脱墨与漂白工段的化学品用量,有效减轻胶粘物现象,降低综合生产成本。

灰底白板纸,牛卡纸使用案例:

浙江某厂以国内混合废纸为主要原料,采用简单洗涤法脱墨,目前进水温度常温,添加绿微康生物酶脱墨剂150克/吨废纸,专用助剂0.9公斤/吨废纸。结果表明:白度满足大于50度的要求,降低了能耗和化学品用量,脱墨成本比原工艺低,产品质量稳定,生产简单,使用方便且劳动强度低。

福建某厂用报纸及杂志等混合废纸进行简单的洗涤法脱墨,生产仿牛卡纸;经多种脱墨方案的对比,最终选用绿微康生物酶脱墨技术。目前采用河水常温脱墨,生物酶脱墨剂用量为300克/吨废纸,专用助剂1.8公斤/吨废纸。结果表明:生物酶脱墨剂很好地满足其白度要求,纸样上胶粘物、尘埃较化学脱墨明显减少,大幅度降低化学品用量,脱墨成本大大降低。

工艺及设备越先进,生物酶脱墨优势越显著:

随着公司生物酶脱墨技术的日趋成熟,知名度的提高,公司与全国排名前20家企业中的50%进行交流、认同、合作。实践证明:越是自动化程度高、纸机车速快、生产能力大,生物酶脱墨技术的综合优势越加明显;就以制浆能力年产20万吨企业为例,至少减少烧碱(100%)1500吨/年、泡花碱(100%)2000吨/年;大大降低设备腐蚀及结垢,仅热分散膜片使用寿命延长一倍有余,水处理改善明显水处理费用降低,综合优势十分明显,生物技术已备受关注。