酶能够廉价地应用在饲料工业是现似生物技术发展的一个必然结果。近10年来,饲用酶制剂的研究和生产得到了飞速发展。它们在提高饲料利用率、促进动物生长和防治疾病等方面均发挥了积极的作用,并且在很大程度上还避免了由于添加抗生素和激素所产生的负面影响。

饲用酶制剂控功能来分主要包括两大类:一类是以促进消化生物大分子和难消化的物质为目的的酶,如淀粉酶、蛋白酶和纤维素酶等,它们的主要作用是提高畜禽消化及利用饲料营养物质的能力,广泛应用在幼龄动物和处于疾病或应激状态的动物的饲料中。另一类是以消除饲料中的植酸、皂角素和β-葡聚糖等抗营养因子为目的的酶,如植酸酶和β-葡聚糖酶,它们的主要作用是降解或排除饲料中的抗营养因子,提高饲料的营养价值,其添加量可以根据饲料中植酸盐和β-葡聚糖的含量及动物的营养要求来定。

饲用酶制剂的生产以微生物发酵法为主,目前研究的重点主要集中在植酸酶、酸性蛋白酶和β-葡聚糖酶的菌种选育和生产工艺的优化。从现有的研究结果来看,植酸酶、酸性蛋白酶和β-葡聚糖酶的生产菌种都以霉菌为主,生产方式以固态发酵较为经济合理。其原因主要有以下几个方面:①固态发酵的培养基中水的活度较低,大多数细菌和酵母菌生长不好,而霉菌的生长则不受影响;②酶蛋白属于次级代谢产物,霉菌的次级代谢产物通常是在霉菌进行分化时形成的。液态培养抑制真菌分化,所以真菌固态发酵单位体积的酶产量往往比液态发酵高;③固态发酵能耗低,一般不需搅拌,只需通入少量低压无菌空气。液态发酵的通气量比固态发酵大得多,而且进气压力也较高,在1kgf/cm2(表压)左右。另外,丝状真菌的培养液呈非牛顿特性,粘度很大,传氧困难,需要消耗大量的搅拌功;④固态发酵的原料比较粗放,终产物往往是 含有多种酶活性的复合酶,很适合于用作饲料添加剂,而液态发酵的酶系往往比较单一;⑤固态发酵设备投资少,后处理简单,基本无污染。液态发酵设备投资大,技术要求高,需要排放大量污水。但固态发酵也存在着一些不足:①机械化程度低,劳动强度大;②产品质量不稳定,重复性差;③仅限于制取粗酶,精制很困难。但对于饲用复合酶,酶的纯度要求不高,在通常情况下,固态发酵生产的粗酶完全能满足饲料添加剂的要求,目前我国饲用复合酶的生产大多也采用固态发酵法。

1、固态发酵饲用酶制剂的工艺流程(见图1)

整个发酵过程主要由三部分组成,即种子培养、无菌空气制备和主体曲发酵,主体曲发酵是核心,培养种子和制备无菌空气都是为发酵主体曲服务的。但无论是种子质量还是发酵的无菌条件均直接影响成曲的质量。种子质量差,最终产品的质量也差,欲想通过中间培养获得恢复基本上是不可能的。无菌条件得不到保证,杂菌污染严重,最终的酶活必然也低。以产酶为目的的固态发酵所采用的原料主要是麦麸,所以 通常把它的培养基称为麸曲。麦麸是不溶于水的聚合物,无法透过微生物细胞,不易被微生物利用,所以需要加入少量营养物,如葡萄糖、蛋白胨、酵母膏和一些无机盐,使少量菌体得以生长,然后利用菌体分泌的酶分解底物获得养分,促使菌体增殖,分解更多的底物,推动整个发酵过程的顺利进行。

2、固态发酵的设备

固态发酵的设备有多种,但至今为止尚无定型产品,一般都是生产厂家根据自己的要求设计定制的,大体上可分为以下几种型式:浅盘式、传送带式和转鼓式。

2.1 浅盘式发酵器

这种发酵器构造简单,由一个密室和许多可移动的托盘组成,培养基经灭菌、冷却、接种后装入托盘,料层厚度为3cm~6cm,托盘放在密室的架子上,通过增湿器调节密室空间的温度和湿度,同时不断通入低压无菌空气,使菌体处于最适生长或产酶状态。托盘可用金属网底的木框或有多孔底的金属盘。金属网要求涂上酚醛树脂等防锈剂,同时要求不漏料。据报道,这种发酵器生产的产品质量比较稳定,酶活力也较高,但占用面积大,操作繁琐,工作量很大。

2.2 传送带式发酵器

这是由jeffries发明的发酵器,使用一组传送带,类似流水作业线。生产过程如下:①培养基灭菌,在第 一传送带上保持10min~20min;②在第二传送带上用无菌冷空气将料吹到适当的温度;③接种,孢子液接种或固体种曲接种均可,目前以孢子液接种居多;④用布料器将接种的曲分装在无菌的多孔金属盘中;⑤用空中吊车把金属盘送入培养隧道,调节适宜的温度和湿度进行培养至成熟;⑤用吊车把培养好的成曲送入干燥隧道。这种培养系统虽然机械化程度较高,但投资较大,而且与料曲接触的空气其无菌要求也难以保证。另外由于无法翻曲,菌体生长旺盛时降温困难,产品质量受到影响。

2.3 转麸式发酵器

这种发酵器类似于液态发酵罐,有立式和卧式两种(也有倾斜一定角度的),以卧式居多。培养基灭菌、搅拌、接种、通气培养和干燥等操作均在麸中进行。发酵器配有搅拌轴、进料口、出料口、进气口、出气口和接种口,进气管可达到发酵器内的各个不同部位,末端设喷嘴。使用这种发酵器劳动强度低,菌体生长迅速,但是在菌体生长早期翻拌,菌丝体容易遭损伤,影响菌体代谢。这种发酵器的体积不能过大,否则培养基灭菌不易彻底,而且在培养过程中温度的控制也会发生困难。

3、发酵参数的控制

固态发酵是一种接近自然状态的发酵,它与液态 深层发酵有许多不同,其中最显著的特征就是水分活度低和发酵不均匀。菌体生长、营养物的吸收和代谢产物的分泌在各处都是不均匀的,使得发酵参数的检测和控制都比较困难,许多液态发酵的生物传感器也无法应用于固态发酵。至今为止,在报道的文献中还没有见到较为完善的关于固态发酵的数学模型(虽然有一些关于固态发酵动力学研究的报道,但都是以图表的形式出现),固态发酵的研究仍然停留在以经验为主导的水平上。目前固态发酵可测或可调的参数主要有:培养基含水量、空气湿度、CO2和O2的含量、pH值、温度和菌体生长量等,现分述如下:

3.1 培养基含水量及空气湿度

培养基含水量是决定同态发酵成败的关键因素之一。不同原料、不同菌种要求的含水量也不同、如果含水量过高,不仅会造成通气不良,而且还容易被细菌污染。含水量过低,底物吸水不足,膨胀度低,营养也不易被菌体利用。固态发酵过程中,麸曲的含水量一般都控制在35%~75%之间。另外,随着发酵的进行,麸曲表面的水会不断蒸发,内部的水则不断地向表面迁移,导致麸曲的含水量不断降低。为了维持发酵的稳定,必须连续向曲房或发酵器补充低温蒸汽或无菌水,使麸曲周围空气的相对湿度保持在95%以上。

3.2 通气

霉菌基本上都是好氧菌,通气是培养好气性微生物的一个必要条件,除了为菌体生长代谢提供新鲜的无菌空气外,同时还是保证麸曲纯培养的重要手段。向发酵器不断通人无菌空气,使发酵器内的气压始终略高于外部气压,外界杂菌很难进入发酵器。另外,通气还有助于麸曲的散热降温。通气量的大小主要取决于麸曲的培养量和选用的菌株及生长状态。过大的通气是不必要的,不仅增加生产成本,而且还容易使麸曲的水分蒸发过快,影响菌体生长。固态发酵的通气量比液态发酵低得多,在通常情况下,只要保持发酵器内的气压比外界气压略高即可。

3.3 温度

固态发酵的温度是一个重要的可调节参数。微生物在生长和代谢过程中需要释放大量的废热。尤其是在发酵前期,菌体生长旺盛,麸曲的温度(俗称“品温”)上升很快,有时高达每小时2℃左右,这些废热如果不及时排除,菌体的生长和代谢就会受到严重影响,有时甚至会造成“烧曲”,菌体大量死亡,发酵彻底失败。降低品温的方法除了加大通气和喷淋无菌水外,适当翻曲也是必要的。如果生产处于夏季,降温困难(尤其在我国南方,夏季气温高,空气湿度大),采用短时间液氨制冷或空调制冷来降温也是可取的。

3.4 pH值

固态发酵过程中pH值的控制是很困难的,这是由于曲的不均一性所决定的。人为调节正在培养的麸曲的pH值几乎是不可能的。在实际生产中,麸曲的pH值的变化也大多任其自然。但在物料的前处理过程中,pH值的调节是必须的,也比较容易。固态发酵所采用的原料的化学成分很复杂,培养基往往具有良好的缓冲性,其pH值的调节可以通过调节少量“培养集浑浊液”的pH值获得的试验结果来进行。

3.5 菌体量

菌体的生长量是微生物发酵的一个很重要的参数。但固态发酵的菌体量测定比较困难。菌体在固状培养物上生长,菌丝体渗透在固体培养基中,与固体底物结合在一起,要想直接测定菌体个体生长量是很困难的。目前通常采用一些间接测定法,如测定菌丝体蛋白、几丁质鹤葡糖糖胺等菌丝体所特有的物质的含量,然后再折算成菌体量。

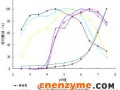

另外,底物的侦处理和翻曲的时间及方式对菌体的生长和酶的产量均有显著影响。预处理的方式可以是激烈的,也可以是温和的,这主要根据原料的特性和选用的菌种来确定。通常采用的方法有:粉碎、碾压、浸泡和蒸煮等,使底物充分吸水膨胀。但物料表面的自由水应尽可能少。麦鼓一般无需粉碎,麸曲内部保持一定的孔隙率有利于菌丝的生长。经处理后的物料最好能做到用手捏紧时能成团块,松开后又能自由散开的程度。翻曲的时间及方式上要取决)‘菌体的生长状态和料法的厚度。翻曲不仅可以使菌体生长均匀,而且还有助于通风散热。翻曲的时间不宜过早,否则新生菌丝容易断裂,影响增殖。翻曲过晚则意义不大。在通常情况下,料层越厚,培养密度越大,翻曲也越频繁。麸曲接种后0h~6h是萌芽期,8h~12h菌体开始大量增殖,15h~20h达到高峰,此时品温也最高,需要即使翻曲。如果采用浅盘发酵,而且曲房的通风降温效果又比较好,就可以少翻曲,甚至不翻曲。

4 结束语

随着全球人口的不断增加和人们生活水平的不断提高,对肉、禽、蛋和鱼等高蛋白食物的需求量也日渐增加,而耕地面积和能源却在不断减少,饲用资源日益短缺。许多科学工作者对饲用酶制剂寄予了很大希望,许多国家和科研机构对饲用酶制剂的研究和开发也都给予了高度重视。饲用酶制剂在全价配合饲料中的添加量一般在0.1%左右。我国每年生产全价配合饲料近1亿t,需要饲用酶制剂近10万t。生产饲用酶制剂不仅有利于缓解粮食短缺和改善生态环境,而且还有着巨大的经济效益。

参考文献

1 伦世仪等.生化工程.轻工出版社.1992

2 俞俊棠,唐孝宣等,生物工艺学(下册),华东理工大学出版社.1991

3 黄遵锡.植酸酶的研究.无锡轻工大学博士学位论文.1997, 12

4 陆文清.核黄素发酵及提取新技术的研究.无锡轻工大学博士学位论文.1997,12

5 张树政等.酶制剂工业.科学出版社。1984

6 李德发,杨全明.饲用酶制剂的研究与应用。饲料博览,1998,(1),3

7郭维烈.郭庆华著.新型发酵蛋白饲料.科学技术文献出版社,1996