传统高温浓碱型棉织物退浆加工过程需消耗大量的水、热能、化学助剂,排放出大量含高浓度污染物的废水,严重制约纺织印染企业的运行和发展。研究无污染的绿色环保工艺替代传统的高温浓碱型前处理工艺,是实现可持续发展的有效措施。生物酶属于催化活性很强的蛋白质类物质,其处理作用具有高效性和专一性特征,能够高效地、有针对性地作用于特定对象,并且可在常温常压、酸碱度适中的温和条件下完成。酶处理法应用于棉织物的前处理加工,与常规碱剂前处理工艺相比,具有能耗低、织物强力损伤小、设备要求低、排污大幅减少、废水处理简单等诸多优点,是一种“绿色”前处理工艺。

目前用于纺织退浆的淀粉酶主要有枯草杆菌淀粉酶(α-淀粉酶),淀粉糖化酶(β-淀粉酶),胰淀粉酶,麦芽淀粉酶等。我国主要采用耐热性强的枯草杆菌淀粉酶即α-淀粉酶,β淀粉酶属于一种细菌淀粉酶是由地衣芽孢杆菌经液体深层发酵,提取等工序精制而成的浅褐色液体高效生物制剂,广泛应用于啤酒等生产中。它对温度有较强的适应能力。它并非为单一为单一淀粉酶,还含有其它酶组分。后者含量较少,但它们的存在有利于去除织物上的油脂,蛋白质等杂质。

本文采用耐高温α-淀粉酶2000L,以纯棉织浸渍法处理为实验模型,利用单因素法对影响退浆效果的pH值,温度,酶用量以及处理时间等条件进行优化,得到耐高温α-淀粉酶的棉织物退浆最佳工艺条件,奠定耐高温α-淀粉酶退浆应用基础,以供印染企业实际生产参考。

1技术原理

适合于棉织物前处理加工的生物酶主要有淀粉酶、果胶酶、纤维素酶等3类。淀粉酶的作用对象是淀粉,可用于织物退浆处理,其作用机理是:通过催化淀粉分子链中α-甙键,使淀粉降解,并从织物上脱落,从而达到退除淀粉浆的目的。L-2000退浆酶是耐温α-淀粉酶,能在较宽温度范围内对α-1.4甙键起催化作用,使淀粉水解成分子量较小的化合物,再经水洗去除。在退浆的同时,还能去除织物上部分其它杂质。

2工艺实验

2.1材料与仪器

织物:18tex x18tex平纹机织物,上浆率:6~8%;

酶制剂:耐高温α淀粉酶2000L(诺维信苏州生产);

试剂:渗透剂JFC-10(工业品),双氧水(30%),冰醋酸,氨水(均为分析纯)。

仪器:梅特勒AB104-N型分析天平(精度0.0001),25型便携式酸度计,Y801A型电热恒温烘箱,RJ-9816恒温振荡式电脑染样机,SF600plus计算机测色配色仪,YG(B)871毛细管效应测定仪,YG75B恒温恒湿箱。

2.2旷淀粉酶2000L退浆工艺

工艺流程:酶退浆→热水洗(85℃以上)→冷水洗→烘干[(105℃)或者恒温恒湿箱平衡24h(温度20℃,相对湿度65%)]。

2.3指标测试

2.3.1淀粉酶活力测定

淀粉试液:分别称取可溶性淀粉1g(精确至O.Olg)和食盐5g,用少量蒸馏水分别溶解后,移入1000ml容量瓶中,用蒸馏水稀释至刻度,摇匀备用。

C(1/212)=0.1mol/L碘溶液:称取1.3g碘片及3.5g碘化钾,溶于1OOml蒸馏水中,在棕色瓶中保存。

酶制剂溶液:称取(精确至0.01g)淀粉酶制剂25g(或用移液管吸取25ml),溶解后移入1000ml容量瓶中,用蒸馏水稀释至刻度,摇匀备用。

在已编号的10只比色管中分别加入5ml淀粉试液,另取一只比色管,内盛蒸馏水,插入温度计。一起放入恒温水浴过中保温(60℃),当温度恒定在所需温度后,按管号分别加入1.0~1.9ml(间隔为0.1ml)配制好的酶制剂溶液,计时保温60min.60min后,在每管中加入数滴C(1/212)=0.1mol/L碘溶液。记录不呈蓝色且加入酶制剂溶液最少的试管中加入酶制剂溶液的体积V(ml).

酶活力[g/(g.h)]=5W1/W2×V

式中:w1——称取淀粉的质量,g;

w2——称取酶制剂的质量,g;

v——不呈蓝色试管中淀粉酶用量最少所加入酶制剂溶液的体积,ml.

2.3.2织物失重率

将退浆前后的织物分别在恒温恒湿箱中(温度20℃,相对湿度65%)平衡24h后称重,质量分别为m1和m2,退浆后织物失重率=(m1-m2)/m1×100%.

2.3.3退浆后毛效测试

将半制品沿经向裁成5cmx35cm布条,一端同定,一端竖直浸在蒸馏水中,测量30min内水沿经向上升的高度。

2.3.4白度

采用datacolourSF600测色仪测定织物的白度指数。

2.3.5断裂强力

将织物沿经向或纬向裁成5cm x30cm布条,采用YG2026型电子织物强力机测定。

3结果与讨论

3.1 pH值的影响

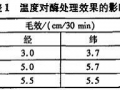

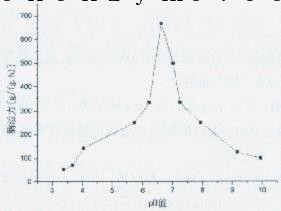

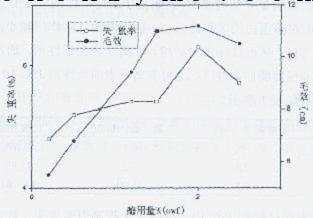

研究表明,酶的催化作用与反应系统的酸碱度或pH值有着十分密切的关系。酶分子上有许多酸性和碱性的氨基酸侧链基团,这些基团随pH值的变化可以处在不同的离解状态可直接影响与底物的结合和进一步的反应,或者影响酶的空间结构,从而影响酶的活力。研究认为,氢离子对酶催化作用的影响大约有三种途径:一是有的酶催化反应本身需要氢离子,从理论上可把氨离子看成第二底物或第二产物。二是底物或产物可以获得或释放出氢离子,而且获得或释放出氢离子后底物的反应性发生变化。三是酶的活性部位的重要基团一般是带电的氨基酸侧链基团,这些基团在以结合底物和转化底物为产物是,必须处于某一特定的离解状态,pH值的变化直接影响这些基团的离解状态,从而影响反应速度。一般把反应速度最大时的pH值叫“最适宜pH值”.每种酶都有它的最适宜pH值,在此pH值下酶的活力最大。选择不同pH值条件考察了耐高温α-淀粉酶2000L在棉织物上退浆后织物的失重率和毛效的影响,结果如图1所示。

图1 pH值对酶活力的影响

由图1可见,当pH值6.6附近时,α-淀粉酶2000L的活力最大,所以该淀粉酶用于棉退浆的适宜pH值为6.6~7之间。

3.2温度的影响

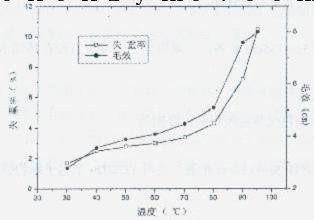

温度也是酶处理的一个重要因素,酶反应速度会随着温度的升高而加快,但超过一定的温度,酶会发生热失活现象。在实际应用时,反应温度应控制在反应速度较快,而又不导致酶丧失活力的范同,对大多数酶来说,酶的最适宜温度为40~60℃,不同类型的酶,最适宜温度范围是不同的。对耐高温α-淀粉酶2000L在不同的温度条件下的退浆效果进行了考察,其结果如图2所示。

图2温度对退浆效果的影晌

由图2可以看出:随着温度的升高,退浆后织物的失重率和毛效逐渐提高;温度在低于80℃时,随着温度的升高,失重率和毛效提高的趋势缓慢。但温度达到80℃以后,失重率和毛效迅速提高。这说明这种酶在高温下很稳定,而且仍然具有较高的催化活性。据资料显示,通过基因重组生产的α-淀粉酶能在较高温度范围内使用,在70℃溶液中,其酶活力为原中温型酶的4~5倍;还能在高温区使用,若用于汽蒸退浆,能在几十秒内完成退浆任务。近些年,高温型退浆酶的开发是实现棉织物退浆工艺高效,环保的一个重要途径。有实验可知,在常压,耐高温α-淀粉酶2000L的最适宜的温度应在95℃以上为宜。

3.3酶制剂用量

一般来讲,在反应物浓度足够大的情况下,酶的反应速度与酶的浓度成正比。选择不同酶制剂用量进行考察织物的退浆效果,作酶制剂用量与织物失重率和毛效之间的关系曲线,如图4所示。

图4酶用量对退浆效果的影响

由图4可知,随着酶制剂用量的增加,在同一条件下,酶活浓度的相应增加,织物的失重率和毛效逐渐增加。这是因为增加酶活浓度,酶促反应速率会不断增加。酶促反应速率的快慢取决于底物(这里只要指淀粉浆料)的多少,有足够底物的情况下,酶用量越大,酶-底物形成的中间产物也越多,底物转化率也相应提高。即随着酶制剂用量的增加,反应速率增加,退浆后织物性能也得到相应的提高。但当酶浓度达到一定值时,织物的失重率和毛效不再随之有明显提高。这是由于底物量一定,酶一底物中问产物的量也一定,底物转化率趋于稳定。可以看出,酶用量达到1.5%(owf)后,织物的失重率不再提高,酶用量达到2%(owf),织物的毛效达到最大,综合考虑,此种上浆率的织物,α-淀粉酶2000L用量在1.5~2%(owf)范围为宜。

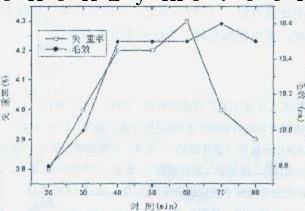

3.4处理时间

图5处理时间对退浆效果的影晌

不同酶退浆时间的实验结果如图5所示。由图可看出,处理时间达到40分钟以后,织物的退浆效果不再有明显的提高。淀粉酶在水溶液中渗透表皮,透过缝或微空与淀粉浆料接触,淀粉物质借助于酶而裂解,随着时间的增加,淀粉物质裂解增多,织物的失重率和毛效也同步增加;随着处理时间的延长,能与酶充分接触的底物(淀粉浆)的量逐步减少,40min后,酶解反应基本完成。由图5还看出,退浆时间60min后织物失重率反而下降,可能是由于淀粉回沾或织物上浆率不均匀造成,具体原因还有待于进一步探讨。因此,选择退浆时间为40min为宜。

3.5表面活性剂

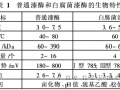

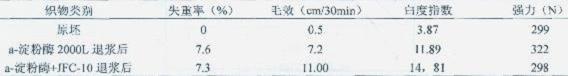

表面活性剂对酶活性的影响是非常明显的,如阴离子表面活性剂可与酶蛋白生成复合物而破坏其蛋白结构,阳离子表面活性剂对酶蛋白的亲和力较小,因而对酶失活作用较小,但在高浓度下,可与酶蛋白结合生成伸展的棒状复合体,从而破坏蛋白结构。非离子表面活性剂,通常不与酶蛋白结合,不干预酶的三维空间结构,所以能保持酶的活性。选用非离子表面活性剂JFC-10用量O.01%(owf)与α-淀粉酶同浴退浆,其退浆效果如表1所示。

表1可看出,非离子表面活性剂JFC-10,可以大大提高退浆效果,织物毛效和白度都明显提高。除上述原因以外,非离子表面活性剂还能帮助酶向基质渗透,并帮助酶向催化作用有力的位置取向,实际上它促进了酶的活性的提高。

4结论

1)影响棉织物耐温型α-淀粉酶退浆效果的关键因素有pH值,处理温度,酶用量和处理时间等。pH值,温度的影响显著,在高温条件下退浆效果良好,所以也适宜于高效汽蒸短流程退浆工艺。同时非离子表面活性剂与耐温型α-淀粉酶具有协同作用,且效果显著。

2)通过单因素试验,得出耐温型0l一淀粉酶2000L对棉织物退浆处理的最佳工艺条件为:pH值6.6.7,温度95℃以上(常温常压下),酶用量1.5~2%(owf),时间40min。

3)用耐高温α-淀粉酶对纯棉织物退浆可以获得较好的退浆效果,退浆后织物的吸水性、渗透性都较好,且对织物的强力损伤较小,手感较好,可以替代传统的碱退浆工艺。其工艺简单,适合于企业生产。但棉籽壳的去除效果不是很理想,仍然需要进一步研究开发一种既不影响生物酶的功效,义能较好去除棉籽壳的环保型助剂,使生物酶处理工艺达到更好的效果。