针织面料采用碱性果胶酶PrepzymeKDN-301(康地恩集团)进行精练前处理,面料失重较小,染色后无折痕,手感厚实、饱满、柔软,可以替代传统精练工艺。该工艺可以大幅减少面料在溢流缸内的运行时间,并省却2道中和、水洗过程,减少升温、保温时间,节省大量热蒸汽,从而有效降低生产成本,提高生产效率。

1KDN-301低温前处理

1.1材料及设备

材料29.2tex/1普通针织汗布,精练酶KDN-301(康地恩集团),去油剂DO-165。

设备立信浸染染色机,精密电子天平,毛效测试仪,Dataeolor650型测色配色仪。

1.2测试

(1)毛效

按照F7JT01071--2008(纺织品毛细效应试验方法》,测定30min内水溶液沿织物经纬向爬升的高度。

(2)失重率

选取15g未处理及经精练处理后的汗布试样,在恒温恒湿房调湿4h,分别称重,计算失重率。失重率=(m1-mo)/mox100%(1)

式中,m。——未处理汗布试样质量;

m1——精练处理汗布试样质量。

1.3精练酶KDN-301低温前处理工艺优化

1.3.1处理温度

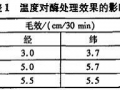

精练酶KDN-301用量2g/L,在中性浴中于不同温度下处理针织汗布60min,测定其失重率及毛效,见表1。

表1中,处理温度为55℃和60℃时,汗布的失重率和毛效接近,与文献[1]中酶活最佳温度范围相符。考虑到生产中加料温度一般控制在50-55℃,并且需要蒸汽加热,为防止局部加热导致酶失活,酶处理温度选用55℃。

1.3.2处理浴pH值

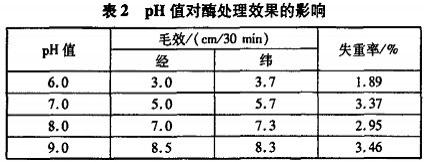

精练酶KDN-301用量2g/L,调节处理浴pH值,在温度55℃下处理汗布60min,其失重率及毛效见表2。

由表2可知,增大处理浴pH值,织物毛效提高。处理浴pH值为6.0和8.0时,精练汗布的失重较小,可能是由于酶活不足;pH值为7.0和9.0 时,织物失重较大。为了减少实际生产中酸中和等工序,并考虑果胶酶活力等因素,保持处理浴的pH值为近中性,即无需调节pH值直接应用。

1.3.3精练酶用量

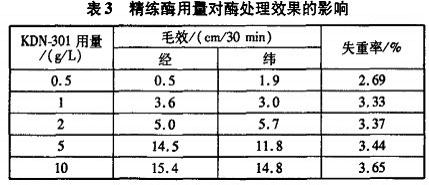

取不同用量精练酶KDN-301,在中性浴中于温度55℃处理汗布60min,测定其失重率和毛效,见表3。

表3中,随着精练酶用量增加,精练汗布的毛效提高十分明显,失重率也略有增大。这可能是由于精练酶KDN-301 体系复配有少量的非离子渗透剂,提高了酶的渗透以及对纤维的作用能力。综合考虑成本及处理效果,选定酶用量为2g/L。

1.3.4处理时间

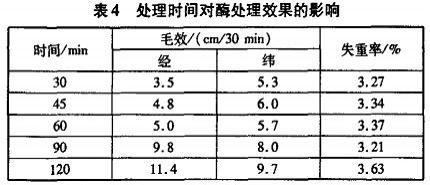

采用精练酶KDN-3012g/L,在中性浴中于55℃处理不同时间,测定其失重率和毛效,见表4。

表4中,随着精练时间的延长,针织汗布毛效逐渐提高;处理时间为45min和60min时,织物毛效相近。考虑到工厂前处理保温时间一般为45min左右,选定酶精练时间为45-60min,具体可根据织物种类及加工效率确定。

1.3.5精练酶、去油剂复合工艺

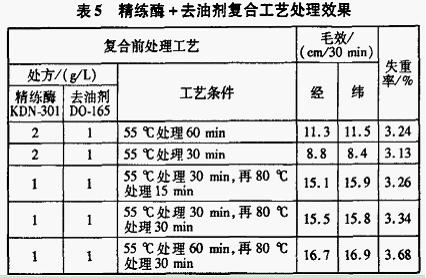

棉纤维中除果胶质外,还存在蜡质、灰分和棉籽壳。实际生产过程中,棉针织布还可能沾染针织机上的少量润滑油剂。针织汗布单一采用2g/L精练酶KDN- 301处理,仅能破坏棉纤维蜡质覆盖的连续性,并不能将蜡质等杂质去除,故毛效较差,不能满足染色要求。因此考虑KDN-301与少量的去油剂DO- 165组合用。试验温度可选定在棉蜡的熔点之上,如在80℃乳化处理一段时间[2],以提高处理效果,结果见表5。

由表5可知,采用1g/L精练酶KDN-301和1g/L去油剂DO-165,55℃处理30min后,再80℃处理15min,针织汗布毛效达到15cm/30rain以上,已满足染整加工要求。因此,中样放样试验时,可采用上述工艺进行处理。

2大样生产实践

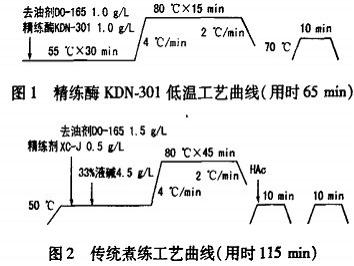

根据精练酶KDN-301低温前处理小样试验,进行大样生产实践,并与传统煮练工艺进行对比。

2.1精练酶低温前处理工艺与传统煮练工艺

2.2精练酶工艺与传统煮练工艺效果对比

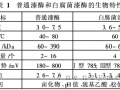

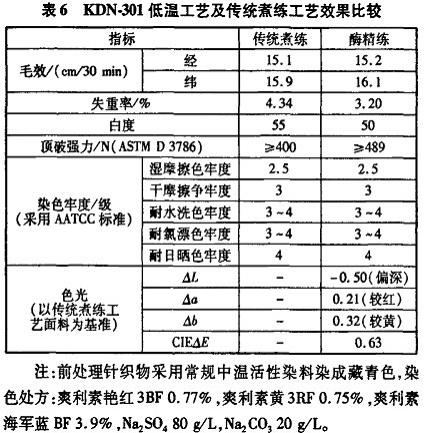

普通针织汗布经精练酶KDN-301低温前处理工艺和传统煮练工艺处理后,比较其各项性能指标,如表6所示。

表6中,与传统煮练工艺相比,精练酶KDN-301低温工艺处理的针织汗布毛效略高,顶破强力更高,失重较少,白度稍低,纤维表面的棉籽壳虽未能完全去除,但对于中深色染色品种,已完全可以达到生产要求。染色后,两种工艺处理的汗布染色牢度相当,色差接近。

针织汗布面料经低温酶精练处理后,手感比传统煮练工艺处理面料厚实、柔软和爽滑。因此,在染色过程中,可以有效避免折痕及条花等疵病的产生,减少防折皱剂等其它助剂的用量。

2.3酶精练与传统工艺成本对比

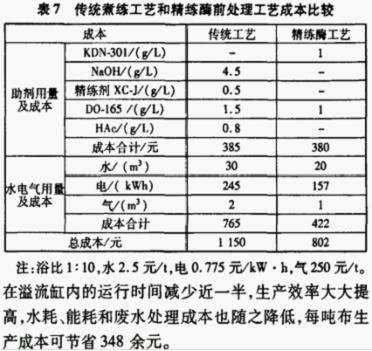

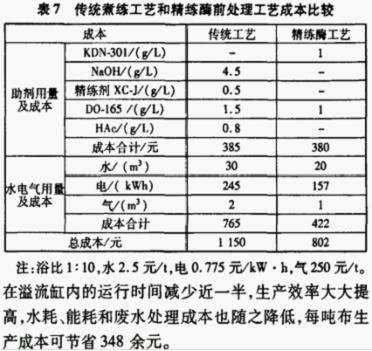

按生产1吨布计算,KDN-301低温酶精练工艺和传统煮练工艺的成本比较见表7。

由表7和图1、图2可知,与传统煮练工艺相比,精练酶前处理工艺温度较低,无需进行酸洗中和以及生物酶除氧等多道净洗工序,缩短了工艺流程,使得面料实际生产中,将精练酶KDN-301工艺应用于中深色匹染大身和领、袖的前处理,原先染色存在的折痕及烂边现象基本消失,减少了回修及报废。因此,精练酶 KDN-301工艺适用于黑色、海军蓝和棕色等深色品种的大批量生产。

3结论

(1)精练酶KDN-301前处理工艺适用于中深色品种加工,与传统煮练工艺相比,可减少助剂用量,节约水电气消耗及加工时间,可以替代传统的精练工艺。

(2)针织汗布采用精练酶KDN-301工艺处理后染色,色牢度较高,匀染性好,可避免折痕、条花等疵点的产生,回修率低,节能环保效果明显。